エポキシ樹脂の三大硬化剤のうち、アミン系硬化剤を最後にご紹介します。

エポキシ樹脂の研究開発者にとっては、この硬化剤が最も身近にあり、最初に使ったのがアミン類という方が多いと思います。私の場合もそうでした。潜在性硬化剤として有名なジシアンジアミド(DICY: Dicyandiamide)とジアミノジフェニルメタン(DDM: Diaminodiphenylmethane)です。DICYは脂肪族アミンで、DDMは芳香族アミンです。これ以外に、プリント配線板の断面を観察すために、クロスセクション法という手法を使いましたが、その際には注型樹脂として、液状エポキシ樹脂とトリエチレンテトラミン(TETA: Triethylenetetramine)という液状の脂肪族アミンを使いました。これは粘度も低く、室温で硬化し始めるので、注型試料を作製するのに便利でした。

これらを使い始めた時の印象は、DICYとDDMはあまり臭いもなくさらさらの粉で扱いやすかったですが、エポキシ樹脂と混合させるのに苦労した覚えがあります。これらの硬化剤は固形エポキシ樹脂とともに溶媒に溶かして、積層板用のワニスを作りました。

一方、TETAは低粘度の液体で、液状エポキシ樹脂にも簡単に混じりました。しかし、アミン臭が強烈でマスクをしていても、夏場にはむせるほどでした。硬化させるのも簡単で、10分間ほど真空デシケーターか真空乾燥機で脱泡したあと、室温で放っておくと硬化し始めます。自己発熱して硬化が速まりますが、あまり早いと発泡したり黄変したりしますので、金属の板の上に置くなどして放熱します。その後、発熱が終わって室温程度まで冷えてきたら、乾燥機に入れて、80℃~100℃で1時間ほど加熱すれば注型試料のできあがりです。

アミン類には窒素原子に結合した活性水素の数によって、第一級(primary)、第二級(secondary)、第三級(tertiary)に分けられます。第一級は活性水素が2個、第二級が1個、第三級が0個です。また、常温(25℃)で液状のものと固形のもので分類されることも多いです。さらに、ベンゼン環に直接アミノ基がついた芳香族アミン、それ以外の脂肪族アミンという分け方もあります。脂肪族アミンは環状構造を含む場合には脂環式アミンとして分けられることが多いです。

あまり例を挙げると、分かりにくくなるので、ここではひとつの分類につき、ひとつの代表的なアミンを挙げてみます。

脂肪族第一級アミン TETA (Triethylenetetramine)

脂肪族第二級アミン TETA

脂肪族第一級アミンと脂肪族第二級アミンはともにTETAを例として挙げました。TETAには第一級アミノ基と第二級アミノ基がそれぞれ2個ずつ含まれています。

脂肪族第三級アミン BDMA (Benzyldimethylamine)

BDMAは一見、芳香族第三級アミンに見えますが、アミノ基が直接ベンゼン環には付いていないので、これは脂肪族アミンです。

芳香族第一級アミン DDM (Diaminodiphenylmethane)

芳香族第二級アミン Methylaniline

芳香族第三級アミン Dimethylaniline

脂環式第一級アミン IPDA (Isophorondiamine)

脂環式第二級アミン Methylcyclohexylamine

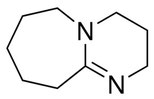

脂環式第三級アミン DBU (Diazabicycloundecene)

第一級、第二級、第三級アミンは原料としては別の化合物ですが、エポキシ基と反応していくと、第一級アミノ基が第二級→第三級と変化していきます。

出典:S. T. H. Virtanen, T. Andritsch, A. S. Vaughan, P. L. Lewin, J Mater Sci , vol.54, p.3035–3051 (2019)

第一級、第二級、第三級のアミノ基は、エポキシ基に対する反応性が大きく異なります。第一級アミノ基は最も反応性がよく、第二級アミノ基はかなり弱くなります。また、第三級アミンは活性水素を持たないので、エポキシ基とは反応せず、エポキシ基同士あるいはエポキシ基とアルコール性水酸基の反応の触媒として働きます。

フェノール系硬化剤、酸無水物系硬化剤と異なり、エポキシ基との反応形態は一種類ではなく、三種類あることが、配合設計する際の難しさに関係していると考えます。

コメントをお書きください

サメ (日曜日, 28 4月 2024 17:32)

コメント失礼致します。

ジシアンジアミドとジアミノジフェニルメタンはどういう使い分けをしているものなのでしょうか。

ポットライフに差はあるものでしょうか。

また一般に低温(105℃以下)での硬化性が高いのはどちらになりますでしょうか。

柴田勝司 (月曜日, 29 4月 2024 12:09)

サメ様

コメントいただき、ありがとうございます。

これらの硬化剤のポットライフには差があり、ジシアンジアミド(DICY)の方が潜在性があります。

105℃以下の温度で硬化が速いのはジアミノジフェニルメタン(DDM)です。DDMの融点は89℃で、これ以上の温度ではエポキシ樹脂と容易に反応します。一方、DICYは160℃までは針状結晶の状態でエポキシ樹脂中に分散していますので、この温度まではあまり反応が進みません。

潜在性の低いDDMが使われる主な理由は、硬化物のガラス転移温度(Tg)を高くできるからです。液状の汎用エポキシ樹脂をDDMで硬化させると、Tgは150℃~170℃になりますが、DICYで硬化させた場合のTgは120℃~130℃です。

サメ (月曜日, 29 4月 2024 15:46)

柴田様

早速のご回答ありがとうございます。

DDMにそのようなメリットがあるのですね。

勉強になります。

続けての質問となり大変恐縮なのですが、

ジアミノジフェニルスルフォン(DDS)は検討されたことはございますか。

DICYやDDMと硬化性やポットライフの差異について何かご存じありますでしょうか。

柴田勝司 (火曜日, 30 4月 2024 15:36)

サメ様

重ねてご質問いただき、ありがとうございます。

長年、プリント配線板用エポキシ樹脂の研究開発を担当していましたが、その間にジアミノジフェニルスルフォン(DDS)を硬化剤として検討したことがあります。DDSはその骨格からDDMよりもTgが高くなることが期待でき、融点も175℃と高いので、DICY並みの潜在性が期待できました。

その結果、DDSはプリント配線板用エポキシ樹脂には使用できないことが分かりました。高Tg、潜在性などはほぼ期待どおりでしたが、ドリル加工ができませんでした。プリント配線板にはスルーホールと言って、層間の回路を接続する銅メッキをした貫通穴が必要です。そのため、部品用の穴以外にもたくさんの穴が必要で、ドリルマシンで穴あけします。その際、DDSで硬化させた基板を穴あけするとドリルビットが腐食してすぐに折れてしまうことが分かりました。

原因を調べるために、焦点を0.5mmφまで絞れる赤外線温度計を使ってドリルビットの温度を計測したところ、穴あけ開始直後に100℃を超え、1000穴時点では200℃~450℃という高温になっていることが分かりました。温度に大きな幅があるのは、ドリルビットの太さ、形状、穴あけ方法などによって異なるからです。そして、DDS硬化物の熱分解温度をTGAで測定したところ、熱分解開始温度が約260℃でした。これらの結果から、DDS硬化エポキシ樹脂は穴あけ時に高温になったドリルビットで分解され、二酸化硫黄(SO2)を発生し、タングステンカーバイド(WC)製のドリルビットを腐食すると推定しました。ハンダリフローなどの際にもSO2を発生する可能性があるので、プリント配線板には使用できないと判断しました。

DDS硬化エポキシ樹脂は熱分解温度以下で使用される用途に限られると思います。

サメ (水曜日, 01 5月 2024 23:58)

柴田様

丁寧に回答いただき、誠にありがとうございます。

熱分解時に二酸化硫黄が発生することは盲点でした。

大変参考になりました。

今後とも何卒よろしくお願いいたします。